Giải pháp Quản lý Quy trình Sản xuất

DxMPM

Hệ thống theo dõi & quản lý quy trình sản xuất

DxMPM là nền tảng số hóa toàn diện quy trình quản lý sản xuất trong nhà máy, từ khâu lập lệnh đến vận hành và theo dõi chất lượng. Hệ thống hỗ trợ vận hành hiệu quả, kiểm soát tiêu hao, giảm sai sót và minh bạch dữ liệu sản xuất theo thời gian thực.

Chức năng chính của DxMPM

Quản lý dữ liệu nền (Master Data)

- Quản lý danh mục: Phân xưởng, phòng ban, dây chuyền, máy móc thiết bị, công đoạn sản xuất, sản phẩm, bán thành phẩm, nguyên vật liệu, vật tư phụ liệu...

- Cho phép thiết lập thuộc tính mở rộng, cấu hình linh hoạt cho từng danh mục

- Cấu hình định mức nguyên vật liệu (BOM)

- Quản lý người dùng, vài trò, phân quyền

Quản lý kế hoạch & lệnh sản xuất

- Tạo, duyệt và theo dõi lệnh sản xuất

- Phân chia mẻ sản xuất (batches) theo công đoạn hoặc máy

- Theo dõi trạng thái lệnh/mẻ hoặc sản phẩm: Chưa thực hiện – Đang thực hiện – Hoàn thành

- Ghi nhận phát sinh, điều chỉnh trong quá trình thực hiện

- Quản lý tiến độ sản xuất theo thời gian thực

Quản lý vật tư và tiêu hao

- Tạo, duyệt và ghi nhận phiếu yêu cầu / phiếu lĩnh / phiếu trả

- Tích hợp định mức BOM để kiểm soát cấp phát

- Ghi nhận mức tiêu hao thực tế, so sánh với định mức

Quản lý biểu mẫu và nhập liệu sản xuất

- Tạo biểu mẫu nhập liệu tùy biến theo công đoạn/lệnh sản xuất

- Hỗ trợ nhập liệu thủ công, bán tự động hoặc từ thiết bị IoT

- Kiểm tra, duyệt biểu mẫu theo luồng phê duyệt

- Lưu vết chỉnh sửa, nhật ký người thao tác

Quản lý chất lượng

- Ghi nhận mẫu kiểm tra theo từng mẻ/lô/công đoạn

- Nhập và phân tích kết quả kiểm tra (thủ công hoặc từ thiết bị đo)

- Đánh giá đạt / không đạt, phát sinh cảnh báo

- Báo cáo chất lượng theo tiêu chí, thời gian, lệnh sản xuất

Giám sát sản xuất

- Theo dõi trạng thái máy móc và công đoạn theo thời gian thực

- Ghi nhận OEE, thời gian dừng máy, lý do dừng

- Theo dõi sản lượng, tiến độ

- Tổng hợp dữ liệu phục vụ điều hành sản xuất tức thời

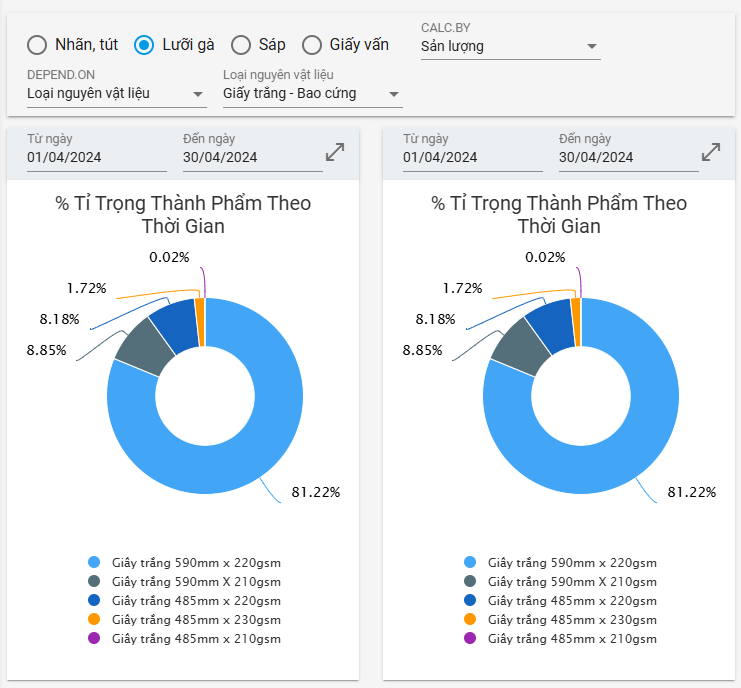

Báo cáo & phân tích

- Báo cáo sản lượng, hiệu suất, chất lượng

- Phân tích OEE, thời gian dừng máy, lỗi sản xuất

- So sánh định mức và tiêu hao thực tế

- Dashboard trực quan theo thời gian thực

Thông báo & cảnh báo

- Cảnh báo nhắc nhờ thao tác, thời gian tần suất nhập liệu

- Nhắc việc và phê duyệt phiếu/lệnh

- Cảnh báo giá trị nhập liệu vượt định mức min, max

Quy trình triển khai

1. Khảo sát hiện trạng

01 February 2015

New Office, CA

2. Xác định yêu cầu hệ thống

01 February 2015

New Office, CA

3. Thiết kế hệ thống

01 February 2015

New Office, CA

4. Cấu hình & điều chỉnh nền tảng DxMPM

01 February 2015

New Office, CA

5. Kiểm thử hệ thống

01 February 2015

New Office, CA

6. Đào tạo và chuyển giao

01 February 2015

New Office, CA

7. Triển khai chính thức

01 February 2015

New Office, CA

8. Bảo trì & Nâng cấp

01 February 2015

New Office, CA

Lợi ích từ giải pháp DxMPM

Tăng 10-20% năng suất vận hành sản xuất

Giảm 15–30% sai sót do ghi chép tay

Giảm chênh lệch kho >20% - kiểm soát vật tư

Rút ngắn 70% thời gian tổng hợp báo cáo sản xuất

Tăng khả năng giám sát & phản ứng theo thời gian thực

Kết nối liền mạch kế hoạch - sản xuất - chất lượng - kho vật tư

Chuẩn hóa luồng công việc và tăng tính tuân thủ

Tạo nền dữ liệu phục vụ phân tích & tối ưu vận hành

DxMPM Use Case

Trước khi có hệ thống

Lệnh sản xuất được in từ Excel, phát theo ca hoặc dán trên bảng.

Nhân viên sản xuất ghi tay thông tin vận hành vào phiếu giấy.

Dữ liệu tổng hợp thủ công vào cuối ca hoặc cuối ngày.

Khó khăn thường gặp

Dễ ghi sai số mẻ, sai giờ vận hành hoặc thông tin ca làm

Không thể giám sát trạng thái máy theo thời gian thực

Tổ trưởng phải tổng hợp và nhập lại số liệu → dễ sai lệch

Thiếu thông tin để xử lý khi có sự cố

Bước thực hiện

Nhận lệnh sản xuất từ hệ thống (Web/Mobile App)

Bắt đầu lệnh và ghi nhận giờ thực tế

Nhập liệu vào biểu mẫu điện tử theo mẻ/ca

Ghi nhận lỗi, dừng máy, tiêu hao… theo biểu mẫu động

Gửi xác nhận hoàn thành mẻ/lệnh để chuyển bước tiếp theo

Kết quả đạt được

Dữ liệu vận hành được cập nhật đúng thời gian thực

Loại bỏ hoàn toàn thao tác giấy/Excel

Giảm >70% thời gian tổng hợp cuối ngày

Tăng độ chính xác dữ liệu >98%

Trước khi có hệ thống

Việc cấp – trả nguyên vật liệu dựa trên phiếu giấy.

Không có kết nối với lệnh sản xuất, không ghi nhận rõ dùng cho mẻ nào, dễ chênh lệch với tồn kho thực tế.

Khó khăn thường gặp

Không kiểm soát được định mức tiêu hao

Vật tư thừa/thiếu không được phát hiện kịp

Thiếu dữ liệu để truy xuất khi kiểm kê

Mất nhiều thời gian đối chiếu phiếu thủ công

Bước thực hiện

Lệnh sản xuất sinh kèm nhu cầu vật tư

Phiếu lĩnh/trả được tạo và phê duyệt online

Thông tin vật tư gắn với từng mẻ sản xuất cụ thể

Đối chiếu thực tế – định mức – tồn kho

Xuất báo cáo tiêu hao theo sản phẩm hoặc ca/kíp

Kết quả đạt được

Giảm chênh lệch vật tư >20%

Tối ưu dự trù vật tư theo lịch sản xuất

Truy xuất vật tư theo mẻ sản xuất nhanh chóng

Hạn chế thất thoát, cải thiện độ chính xác kiểm kê

Cùng DxFACTORY nâng hiệu quả sản xuất

lên tầm cao mới

Chỉ cần trung bình 2 tuần để thực thi chuyển đổi số doanh nghiệp sản xuất!