Cách phân biệt MPS vs. MRP trong sản xuất (bảng so sánh chi tiết)

MPS and MRP là 2 khái niệm liên hệ mật thiết với nhau, cùng nắm giữ những vai trò quan trọng trong việc tối ưu quy trình sản xuất của doanh nghiệp. Tuy nhiên, không nhiều người hiểu rõ làm sao để phân biệt chúng một cách ngắn gọn và triệt để.

Vì vậy, bài viết này sẽ giải đáp hoàn toàn những điểm khác nhau giữa MRP và MPS, mang đến một góc nhìn tổng quan và dễ hiểu nhất.

Khái niệm cốt lõi: Nhu cầu độc lập & nhu cầu phụ thuộc

Trước khi đi vào chi tiết cụ thể, chúng ta cần hiểu về 2 khái niệm nền tảng: Nhu cầu độc lập (independent demand) and nhu cầu phụ thuộc (dependent demand) – là tiền đề giải thích và thiết kế nên MPS và MRP.

- Nhu cầu độc lập, còn được gọi là nhu cầu trực tiếp, là nhu cầu về một sản phẩm hoàn chỉnh. Nhu cầu độc lập được xác định và tính toán dựa trên những số liệu đơn hàng và doanh số. Chẳng hạn, một nhà bán lẻ bán một chiếc TV và đặt hàng một chiếc mới từ nhà sản xuất sẽ tạo ra nhu cầu độc lập cho chiếc TV đó.

- Nhu cầu phụ thuộc là nhu cầu về các thành phần cấu tạo nên một sản phẩm hoàn chỉnh. Ví dụ, đối với một chiếc TV, nhu cầu phụ thuộc có thể là màn hình, điều khiển từ xa,… Nhu cầu về màn hình phụ thuộc vào nhu cầu về TV, hay nói cách khác, nhu cầu độc lập tạo ra nhu cầu phụ thuộc.

Tổng quan về MPS

MPS (Master Production Schedule) là lịch trình sản xuất tổng thể, hỗ trợ lập kế hoạch cho nhu cầu sản xuất của doanh nghiệp. MPS được tạo ra dựa trên nhu cầu độc lập.

Các tổ chức sử dụng lịch trình sản xuất tổng thể để hiểu sản lượng mục tiêu đáp ứng nhu cầu của khách hàng, đồng thời biết số lượng vật liệu và linh kiện cần thiết để thỏa mãn nhu cầu cho dây chuyền sản xuất và thời gian triển khai tương ứng.

Một bản lịch trình sản xuất tổng thể sẽ giúp giảm thiểu tình trạng thiếu hụt hoặc dư thừa hàng tồn kho, giảm chi phí sản xuất, rút ngắn thời gian giao hàng, giảm lãng phí và tăng biên lợi nhuận.

Đọc thêm: MPS là gì trong sản xuất? Download mẫu MPS cho doanh nghiệp

Tổng quan về MRP

MRP (Material Requirements Planning) là phần mềm hoạch định nhu cầu nguyên vật liệu, cho phép các doanh nghiệp tính toán và đặt hàng số lượng linh kiện và bộ phận cần thiết nhằm đáp ứng nhu cầu sản xuất.

Cụ thể, MRP giúp doanh nghiệp:

- Tạo đơn đặt hàng cho bất kỳ bộ phận, vật liệu hoặc linh kiện bổ sung cần thiết.

- Lập kế hoạch vật tư thể hiện chiến lược sử dụng nguyên vật liệu đó.

- Lập lệnh sản xuất, đảm bảo lao động và các nguồn lực khác luôn sẵn sàng.

- Giảm sự cố trì hoãn, cải thiện dự báo số liệu và khả năng quản lý hàng tồn kho.

Đọc thêm: Hệ thống MRP là gì? Tham khảo mẫu MRP case study hoàn chỉnh

Phân biệt chi tiết MPS và MRP (mối liên hệ & điểm khác nhau)

| MPS (lịch trình sản xuất tổng thể) | MRP (hoạch định nhu cầu nguyên vật liệu) |

|---|---|

| Là cơ sở tham chiếu để thiết kế nên MRP | Phụ thuộc vào định hướng từ MPS |

| Lên kế hoạch cho đơn vị sản phẩm hoàn thiện, dựa trên nhu cầu độc lập | Lên kế hoạch cho đơn vị nguyên vật liệu, dựa trên nhu cầu phụ thuộc |

| Yêu cầu ít phòng ban cùng lên kế hoạch | Yêu cầu đa dạng các phòng ban tham gia thống nhất kế hoạch |

| Theo dõi & cập nhật theo tuần, dựa trên số lượng đơn hàng và dự báo nhu cầu | Theo dõi & cập nhật hàng ngày để quản lý nhu cầu vật tư theo tiến độ |

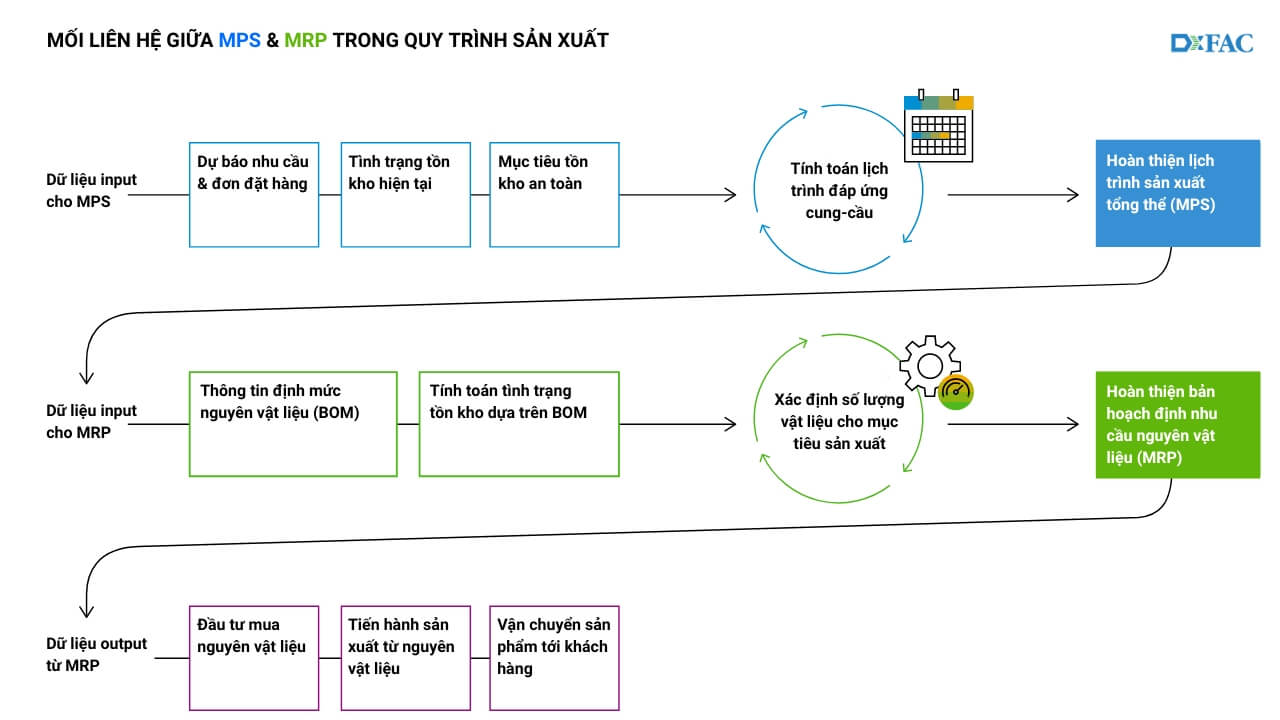

Để đạt được kết quả tối ưu cho quy trình sản xuất và chất lượng sản phẩm, cả MPS và MRP đều cần được thiết kế chuẩn chỉnh và liên kết sâu sát với nhau. Dưới đây là hình ảnh minh họa chuỗi liên kết giữa MRP, MPS và các giai đoạn khác đi kèm trong quy trình sản xuất: